- Обзор и Значение Пресс-форм в Автомобильной Промышленности

- Основные Технологии Формования с Использованием Пресс-форм

- Виды Пресс-форм и Их Конструктивные Особенности

- Материалы и Требования к ним для Изготовления Пресс-форм

- Этапы Проектирования и Производства Пресс-форм

- Применение Пресс-форм для Различных Автомобильных Деталей

- Эксплуатация, Обслуживание и Продление Срока Службы Пресс-форм

- Инновации и Будущее Пресс-форм в Автомобилестроении

- Вызовы и Перспективы Развития Отрасли

Автомобильная промышленность — это сложный механизм, где каждая деталь имеет значение. От безопасности до эстетики, от функциональности до долговечности — все эти аспекты зависят от качества компонентов. В основе производства миллиардов таких деталей лежат пресс-формы — высокоточные, инженерно сложные инструменты, которые определяют форму, размер и свойства конечного продукта. Эти «матрицы», по которым создаются элементы машин, являются не просто оборудованием, а ключевым элементом, обеспечивающим эффективность, надежность и конкурентоспособность всего автопрома. Понимание их роли, технологий изготовления и тенденций развития позволяет глубже оценить технологический прогресс, лежащий в основе каждого автомобиля.

Обзор и Значение Пресс-форм в Автомобильной Промышленности

Пресс-формы — это сердце массового производства автомобильных компонентов. Их важность невозможно переоценить, поскольку они позволяют создавать идентичные детали с высокой точностью и скоростью, что критически важно для стандартизации и безопасности транспортных средств.

Определение и Ключевая Роль Пресс-форм

Пресс-форма представляет собой сложное технологическое оснащение, предназначенное для формирования изделий из различных материалов (пластмасс, металлов, композитов) путем воздействия давления, температуры или их комбинации. В автомобильной промышленности пресс-формы служат для производства широчайшего спектра компонентов: от миниатюрных пластиковых креплений до крупногабаритных кузовных панелей и элементов интерьера. Подробнее по этой тече на сайте https://ppform.ru/

Современные пресс-формы — это не просто матрицы, а высокотехнологичные системы, способные воспроизводить сложные геометрические формы с микронной точностью, обеспечивая при этом высокую производительность и долгий срок службы.

Их ключевая роль заключается в обеспечении:

- Массового производства идентичных деталей.

- Высокой точности и повторяемости размеров.

- Оптимизации затрат на единицу продукции.

- Возможности создания деталей сложной геометрии.

- Качества поверхности и заданных эксплуатационных характеристик.

Исторический Контекст и Эволюция Технологий

История пресс-форм для автомобильных запчастей неразрывно связана с развитием самого автомобилестроения. На заре автопрома детали чаще изготавливались вручную или путем простейшей механической обработки. С появлением конвейерного производства Генри Форда, потребность в стандартизированных и быстро производимых деталях резко возросла. Это дало толчок развитию технологий штамповки листового металла для кузовных элементов и литья металлов для двигателей и шасси. С расцветом полимеров в середине XX века, а затем и композитных материалов, технологии литья под давлением пластмасс и компрессионного формования стали неотъемлемой частью производства. Эволюция шла по пути:

- Увеличения сложности и точности форм.

- Совершенствования материалов для изготовления пресс-форм.

- Интеграции систем автоматизации и контроля.

- Перехода от ручного проектирования к CAD/CAM/CAE системам.

Преимущества Использования Пресс-форм для Автопрома: Массовость, Точность, Экономичность

Применение пресс-форм обеспечивает ряд фундаментальных преимуществ, которые являются краеугольным камнем современного автомобильного производства:

- Массовость и Производительность: Пресс-формы позволяют производить тысячи и даже миллионы идентичных деталей за короткий срок. Это незаменимо для удовлетворения потребностей глобального рынка.

- Высокая Точность: Современные пресс-формы гарантируют геометрическую точность деталей до сотых долей миллиметра, что критически важно для сборки и функциональности автомобиля.

- Экономичность: Хотя инвестиции в создание пресс-формы значительны, стоимость одной детали при массовом производстве становится минимальной, что обеспечивает высокую рентабельность.

- Качество Поверхности: Возможность получать детали с высокой чистотой поверхности, не требующей дополнительной обработки, что сокращает производственные циклы.

- Сложная Геометрия: Пресс-формы позволяют создавать детали с очень сложными внутренними и внешними контурами, которые невозможно или нерентабельно изготовить другими методами.

Основные Технологии Формования с Использованием Пресс-форм

Для производства автомобильных запчастей используются различные технологии формования, каждая из которых оптимальна для определенных материалов и типов деталей. Выбор метода зависит от требований к изделию, его размера, материала и объемов производства.

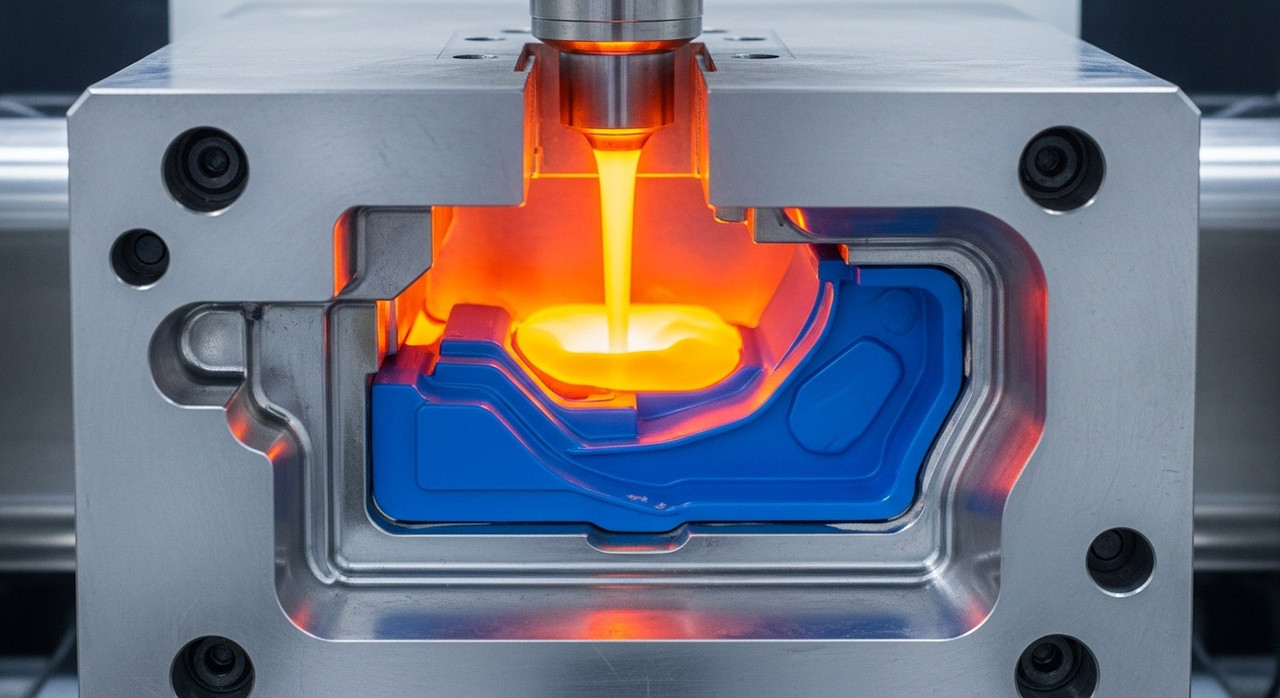

Литье Под Давлением (ЛПД) Пластмасс

Это одна из наиболее распространенных технологий для производства пластиковых автомобильных деталей. Расплавленный полимер под высоким давлением впрыскивается в закрытую пресс-форму, где он охлаждается и затвердевает, принимая форму полости. Этот метод идеален для создания сложных деталей с высокой точностью.

Основные сферы применения:

- Элементы интерьера (панели, дверные карты, кнопки).

- Корпуса фар и фонарей.

- Детали подкапотного пространства (воздуховоды, кожухи).

- Бамперы и элементы обвеса.

Литье Под Давлением Металлов (ЛПДМ)

Подобно литью пластмасс, ЛПДМ используется для получения металлических деталей. Расплавленный металл (чаще всего алюминиевые, цинковые, магниевые сплавы) впрыскивается в стальную пресс-форму под высоким давлением. Этот метод позволяет получать тонкостенные, сложные по форме детали с хорошим качеством поверхности.

Примеры применения:

- Блоки цилиндров двигателей.

- Картеры коробок передач.

- Крепежные элементы.

- Элементы тормозной системы.

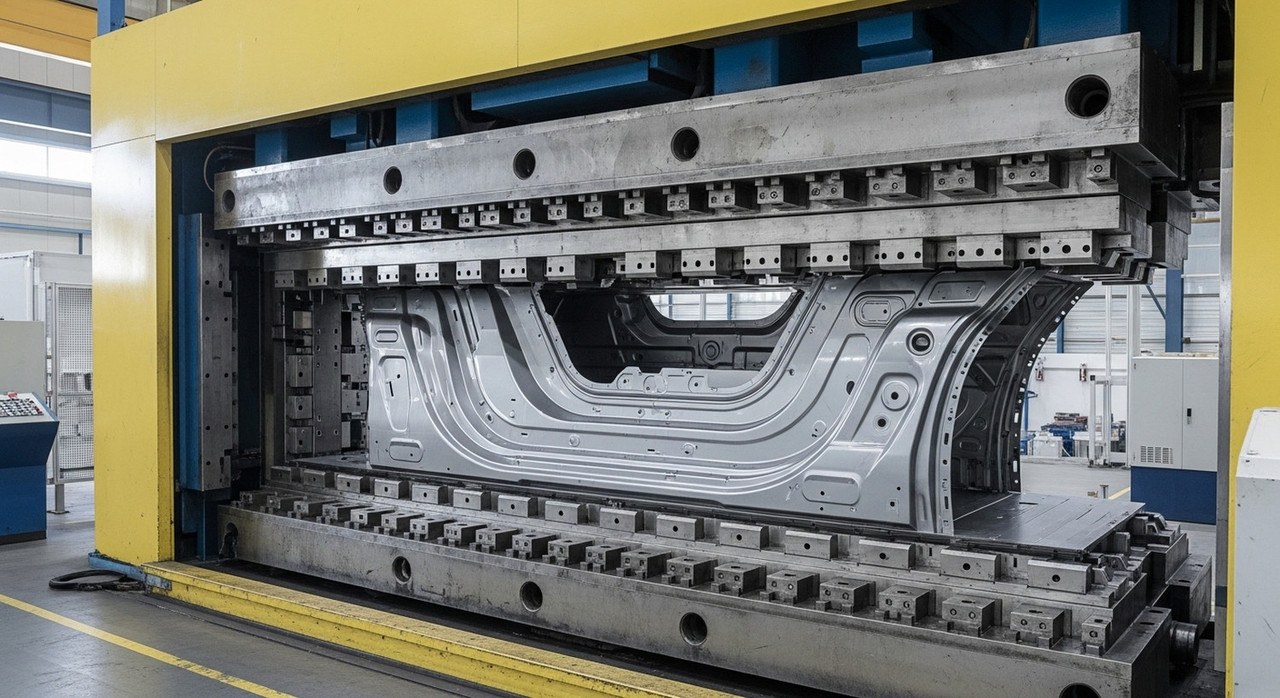

Штамповка Листового Металла

Штамповка — это процесс деформации листового металла с помощью пресса и штампа (пресс-формы для штамповки). Лист металла помещается между двумя частями штампа, которые при смыкании придают ему желаемую форму. Это основной метод для изготовления крупногабаритных кузовных деталей.

Ключевые продукты:

- Двери, капоты, крылья.

- Панели крыши и багажника.

- Элементы силового каркаса кузова.

Компрессионное Формование Композитов и Термореактивных Пластмасс

Компрессионное формование, или прямое прессование, используется для материалов, которые не могут быть легко переработаны литьем под давлением, например, термореактивные пластмассы и композиты. Материал (обычно в виде заготовки или пасты) помещается в открытую пресс-форму, которая затем закрывается, и материал формуется под давлением и температурой.

Типичные детали:

- Некоторые элементы внутренней отделки.

- Детали из армированных пластиков.

- Компоненты кузова из стеклопластика или углепластика.

Гидроформовка и Другие Специализированные Методы

Гидроформовка — это метод, при котором для придания формы металлической заготовке (обычно трубе или листу) используется высокое давление жидкости. Метод позволяет создавать легкие и прочные детали сложной полой геометрии, часто используемые в конструкциях, где важна прочность при минимальном весе.

Специализированные методы также включают:

- Выдувное формование: Для полых пластиковых деталей (например, топливные баки).

- Ротационное формование: Для крупногабаритных полых изделий без швов.

- Вакуумное формование: Для тонкостенных пластиковых оболочек.

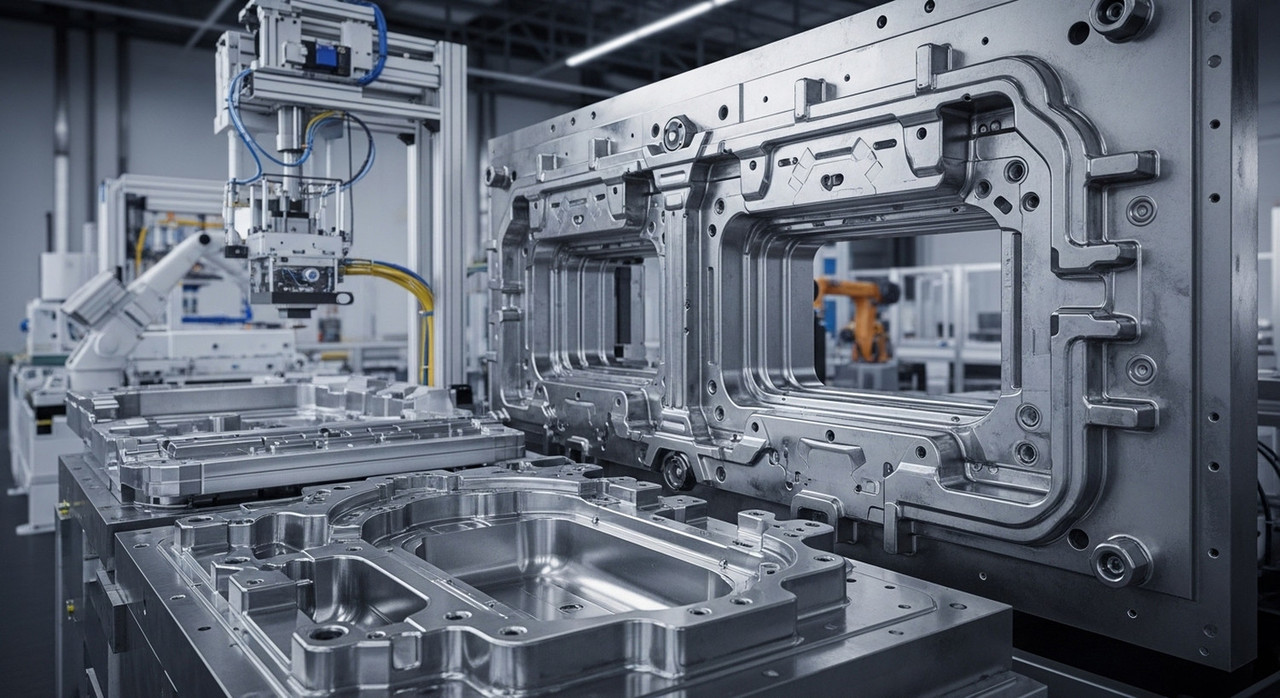

Виды Пресс-форм и Их Конструктивные Особенности

Разнообразие автомобильных деталей требует столь же разнообразных конструкций пресс-форм. Их классификация основывается на многих параметрах, включая тип изделия, материал, количество одновременно изготавливаемых деталей и система подачи материала.

Классификация Пресс-форм по Типу Изделия и Материала

Пресс-формы делятся в первую очередь по материалу, с которым они работают, и типу конечного изделия:

- Для пластмасс: Используются для литья под давлением пластиковых деталей.

- Для металлов: Предназначены для литья металлов под давлением или штамповки.

- Для композитов: Применяются в компрессионном или RTM-формовании.

- Для резины: Используются для вулканизации резиновых изделий.

Каждый тип пресс-формы имеет уникальные требования к материалам изготовления, системам охлаждения, выталкивания и механизмам закрытия/открытия.

Многогнездные и Одногнездные Пресс-формы

Выбор между этими типами определяется требуемым объемом производства:

- Одногнездные пресс-формы: Производят одну деталь за один цикл. Используются для крупногабаритных деталей (например, бамперы, кузовные панели) или при относительно небольших объемах производства. Они проще в изготовлении и обслуживании.

- Многогнездные пресс-формы: Позволяют производить несколько (от двух до сотен) идентичных или схожих деталей за один цикл. Это значительно увеличивает производительность и снижает себестоимость единицы продукции. Они сложнее в проектировании и изготовлении, требуют более равномерного распределения материала и охлаждения.

Горячеканальные и Холодноканальные Системы

Эти системы относятся к способу подачи расплавленного материала в рабочую полость пресс-формы:

- Холодноканальные системы: Материал подается через литники, которые затем затвердевают вместе с изделием и должны быть удалены (отделены от детали). Это создает отходы материала (литники), которые, однако, часто перерабатываются. Система проста и надежна, подходит для большинства материалов.

- Горячеканальные системы: В этой системе материал в канале (коллекторе) остается расплавленным благодаря нагревательным элементам. Это исключает образование литников, сокращает отходы, снижает время цикла и автоматизирует процесс. Горячеканальные системы более сложны и дороги, но обеспечивают высокую эффективность.

Модульные и Универсальные Конструкции Пресс-форм

- Модульные пресс-формы: Состоят из сменных блоков (модулей), что позволяет быстро изменять конфигурацию формы для производства различных, но схожих деталей без необходимости изготовления новой пресс-формы целиком. Это экономит время и затраты при производстве семейств деталей.

- Универсальные пресс-формы: Предназначены для производства одной конкретной детали и не предусматривают быстрой смены конфигурации. Они оптимизированы для максимально эффективного производства данной детали.

Специфические Элементы Конструкции: Системы Охлаждения, Выталкивания, Направляющие

Каждая пресс-форма состоит из множества специализированных элементов:

- Системы охлаждения: Каналы внутри пресс-формы, по которым циркулирует охлаждающая жидкость. Обеспечивают равномерное и быстрое охлаждение материала, предотвращая деформации и сокращая время цикла.

- Системы выталкивания: Механизмы (выталкиватели, гильзы, пластины), которые после формования аккуратно извлекают готовую деталь из пресс-формы, не повреждая ее.

- Направляющие элементы: Колонки и втулки, обеспечивающие точное и соосное смыкание двух половин пресс-формы, предотвращая их смещение и гарантируя точность детали.

- Механизмы формования: Включают пуансоны, матрицы, а также различные подвижные элементы (ползуны, клинья), необходимые для создания сложных поднутрений и отверстий в детали.

Материалы и Требования к ним для Изготовления Пресс-форм

Материалы, используемые для создания пресс-форм, должны обладать исключительными свойствами, чтобы выдерживать экстремальные нагрузки, температуры и абразивный износ на протяжении миллионов циклов. Правильный выбор материала критически важен для долговечности и производительности пресс-формы.

Инструментальные Стали: Марки, Свойства и Применение

Инструментальные стали являются основой для большинства пресс-форм благодаря их высокой твердости, прочности и износостойкости. Различные марки сталей выбираются в зависимости от конкретных требований к пресс-форме:

- Легированные хромом стали (например, 40Х, 5ХНМ): Используются для пресс-форм, работающих при умеренных температурах, таких как пресс-формы для штамповки или для литья пластмасс. Обладают хорошей вязкостью и прочностью.

- Высокохромистые стали (например, Х12МФ, D2): Отличаются высокой износостойкостью и стабильностью размеров после термообработки. Идеальны для деталей, требующих высокой точности и длительного срока службы.

- Быстрорежущие стали (например, Р6М5, HSS): Реже используются для формообразующих частей пресс-форм, но применяются для высоконагруженных вставок или пуансонов, где требуется исключительная твердость и красностойкость.

- Стали для горячего деформирования (например, 5ХНМ, H13): Предназначены для пресс-форм, работающих при высоких температурах (литье металлов под давлением). Они обладают высокой теплостойкостью и сопротивлением термической усталости.

Специальные Сплавы и Композиты для Высоконагруженных Пресс-форм

В некоторых случаях традиционные стали могут быть недостаточны, и тогда применяются более экзотические материалы:

- Бронзовые сплавы (например, бериллиевая бронза): Используются для вставок в пресс-формы, требующих очень хорошей теплопроводности для локального охлаждения, а также для предотвращения прилипания материала.

- Твердые сплавы (на основе карбида вольфрама): Применяются для самых изнашиваемых элементов, таких как сменные вставки, гильзы или пуансоны, где требуется максимальная износостойкость.

- Спеченные порошковые стали: Обладают улучшенной однородностью структуры, что повышает прочность, износостойкость и обрабатываемость по сравнению с традиционными литыми сталями.

- Керамические материалы: В экспериментальных пресс-формах для высокотемпературного формования или для работы с особо абразивными материалами.

Покрытия и Обработка Поверхности: Повышение Износостойкости и Адгезии

Для дальнейшего улучшения характеристик пресс-форм, их поверхности часто подвергаются специальной обработке и нанесению покрытий:

- Азотирование: Увеличивает поверхностную твердость и износостойкость, улучшает коррозионную стойкость.

- Хромирование: Обеспечивает высокую твердость, гладкость поверхности и хорошую коррозионную стойкость, предотвращает прилипание.

- PVD/CVD покрытия (TiN, TiAlN, CrN): Нанесение тонких слоев нитридов, карбидов или оксидов металлов для экстремального повышения твердости, износостойкости и снижения коэффициента трения.

- Полировка: Создает очень гладкую поверхность, что улучшает качество детали, облегчает ее извлечение и предотвращает налипание материала.

Требования к Материалам: Твердость, Износостойкость, Теплопроводность, Коррозионная Стойкость

Выбор материала и его обработка определяются рядом критически важных требований:

- Твердость: Способность материала сопротивляться вдавливанию и деформации под нагрузкой. Высокая твердость необходима для поддержания формы и размеров рабочих поверхностей.

- Износостойкость: Устойчивость к абразивному и адгезионному износу при постоянном контакте с формуемым материалом.

- Теплопроводность: Способность эффективно отводить или подводить тепло. Для литья пластмасс важна высокая теплопроводность для быстрого охлаждения, для литья металлов — теплостойкость и сопротивление термическим циклам.

- Коррозионная стойкость: Устойчивость к химическому воздействию формуемых материалов, смазок и охлаждающих жидкостей.

- Прочность и Вязкость: Способность выдерживать высокие циклические нагрузки без разрушения.

- Обрабатываемость: Возможность механической обработки для создания сложной геометрии пресс-формы.

Этапы Проектирования и Производства Пресс-форм

Создание пресс-формы — это многоэтапный, сложный и высокотехнологичный процесс, требующий глубоких знаний в области инженерии, материаловедения и производства. Каждый этап критически важен для конечного качества и функциональности инструмента.

Концептуальное Проектирование и Разработка Технического Задания

Все начинается с идеи детали и ее функционального назначения. На этом этапе определяются:

- Геометрия и размеры конечной детали.

- Материал детали.

- Требуемый объем производства и время цикла.

- Бюджет и сроки изготовления пресс-формы.

Разрабатывается Техническое Задание (ТЗ), которое является основой для дальнейшего проектирования. Оно включает все технические характеристики, допуски, стандарты и требования к эксплуатационным свойствам пресс-формы.

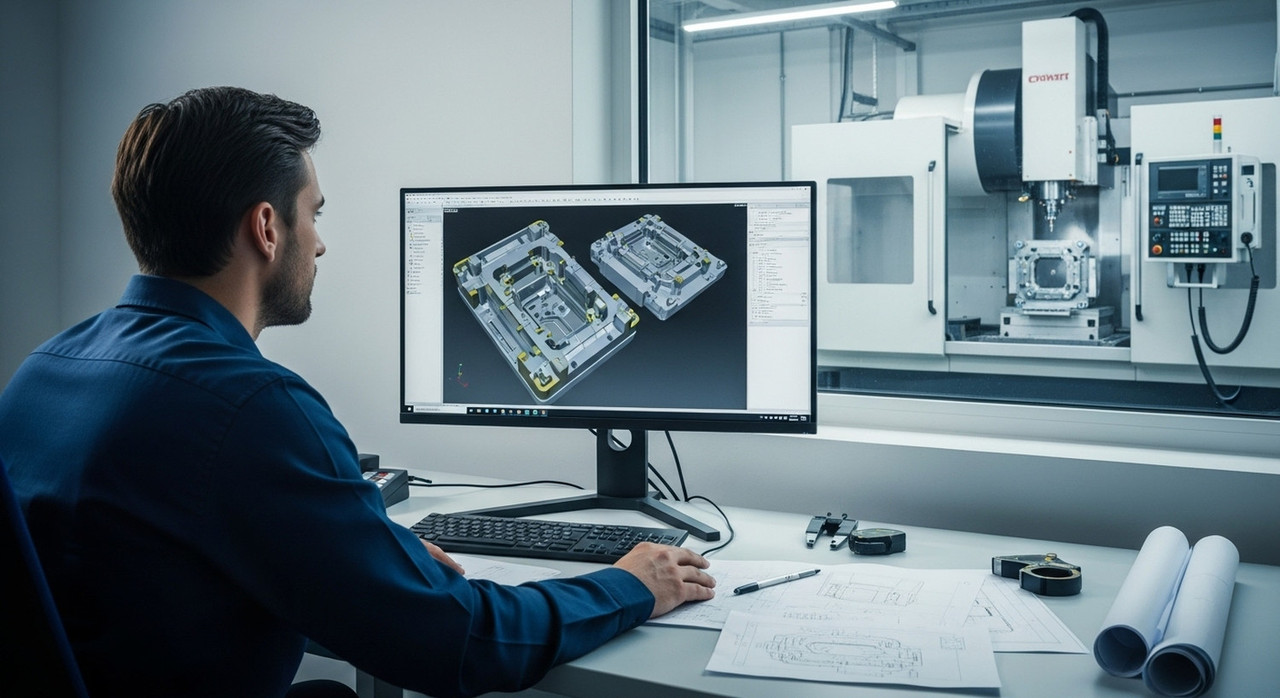

3D-Моделирование и Цифровое Проектирование (CAD/CAM/CAE)

Современное проектирование пресс-форм невозможно без специализированного программного обеспечения:

- CAD (Computer-Aided Design): Используется для создания точных 3D-моделей детали и самой пресс-формы. Инженеры разрабатывают полости, пуансоны, системы охлаждения, выталкивания и другие элементы.

- CAE (Computer-Aided Engineering): Программное обеспечение для инженерных расчетов и моделирования. Сюда входит анализ заполнения пресс-формы (Moldflow analysis) для оптимизации впрыска, расчет напряжений, тепловых деформаций, оценка усадки материала. Это позволяет выявить и устранить потенциальные проблемы еще на этапе проектирования.

- CAM (Computer-Aided Manufacturing): После завершения проектирования, CAM-системы генерируют управляющие программы для станков с числовым программным управлением (ЧПУ), необходимых для изготовления деталей пресс-формы.

Выбор Оборудования и Технологий Обработки Деталей Пресс-формы (ЧПУ, Эрозия)

На основе 3D-моделей и управляющих программ выбираются методы и оборудование для изготовления компонентов пресс-формы:

- Обработка на станках с ЧПУ: Фрезерные, токарные и шлифовальные станки с ЧПУ обеспечивают высокую точность и повторяемость при изготовлении основных элементов (плит, формообразующих вставок).

- Электроэрозионная обработка (ЭЭО): Используется для создания сложных полостей, углов, отверстий, которые невозможно получить механической обработкой. Особенно эффективна для обработки закаленных сталей. Различают проволочную (для сквозных элементов) и прошивную (для несквозных полостей) ЭЭО.

- Шлифование и притирка: Применяются для достижения высокой чистоты поверхности и точности размеров.

Термическая Обработка, Финишная Обработка и Полировка

После механической обработки детали пресс-формы проходят ряд финишных операций:

- Термическая обработка (закалка, отпуск): Придает стали необходимую твердость, износостойкость и прочность. Это критически важный этап, определяющий долговечность пресс-формы.

- Финишная обработка: Может включать нанесение защитных покрытий (азотирование, PVD/CVD) для повышения износостойкости, коррозионной стойкости и улучшения антифрикционных свойств.

- Полировка: Ручная или механизированная полировка формообразующих поверхностей до зеркального блеска. Обеспечивает высокое качество поверхности готовой детали и облегчает ее извлечение.

Отклонения в несколько микрон на стадии обработки или термической обработки могут привести к браку всей пресс-формы, подчеркивая критическую важность точности на каждом шаге.

Сборка, Отладка и Первые Испытания (Try-out) Пресс-формы

Финальный этап перед началом эксплуатации:

- Сборка: Все компоненты пресс-формы тщательно собираются, устанавливаются системы охлаждения, выталкивания, горячеканальные системы.

- Отладка: Проверяется корректность работы всех подвижных частей, пневматических и гидравлических систем.

- Первые испытания (Try-out): Пресс-форма устанавливается на термопластавтомат (или другой пресс) и проводится серия тестовых отливок. Анализируется качество деталей (размеры, усадка, отсутствие дефектов), оптимизируются технологические параметры (температура, давление, время выдержки). При необходимости вносятся корректировки в пресс-форму. Этот этап может повторяться несколько раз до достижения идеального результата.

Применение Пресс-форм для Различных Автомобильных Деталей

Пресс-формы используются для производства практически всех видов автомобильных компонентов, от мельчайших до самых крупных и сложных. Их универсальность позволяет создавать детали из широкого спектра материалов и с различными функциональными характеристиками.

Элементы Интерьера Автомобиля (Панели Приборов, Дверные Карты, Консоли)

Большинство внутренних компонентов, с которыми взаимодействует водитель и пассажиры, производятся с использованием пресс-форм для литья пластмасс под давлением. Это позволяет создавать детали сложной формы с интегрированными креплениями, текстурами и отверстиями для кнопок и дисплеев.

- Панели приборов: Часто состоят из нескольких частей, сформованных из различных пластиков.

- Дверные карты: Крупные, сложные элементы, объединяющие в себе крепления, карманы, ручки и элементы декора.

- Центральные консоли: Места для хранения, подстаканники, панели управления.

- Элементы сидений: Корпуса, основы, декоративные накладки.

Детали Экстерьера Кузова (Бамперы, Решетки Радиатора, Корпуса Фар)

Внешние элементы автомобиля также широко используют технологии формования:

- Бамперы: Как правило, формуются из эластичных пластиков, способных поглощать удары. Для их создания требуются очень большие пресс-формы.

- Решетки радиатора: Отличаются сложной геометрией и часто имеют хромированные или окрашенные элементы.

- Корпуса фар и фонарей: Требуют высокой точности для оптических элементов и хорошего качества поверхности.

- Зеркала заднего вида: Корпуса зеркал, кронштейны.

Элементы Подкапотного Пространства (Кожухи Двигателя, Коллекторы, Корпуса Фильтров)

Под капотом пресс-формы используются для производства деталей, которые должны выдерживать высокие температуры, вибрации и воздействие химических веществ:

- Кожухи двигателя: Защитные и декоративные элементы, снижающие шум и улучшающие эстетику.

- Впускные коллекторы: Часто изготавливаются из композитных материалов или специальных термостойких пластиков для снижения веса и улучшения характеристик.

- Корпуса воздушных и масляных фильтров: Обеспечивают герметичность и прочность.

- Бачки для жидкостей: Расширительные бачки, бачки омывателя.

Кузовные Детали и Панели (Штампованные Элементы)

Крупногабаритные металлические детали кузова создаются методом штамповки листового металла. Для этого требуются массивные, многооперационные штампы:

- Двери, капоты, крылья: Внешние облицовочные панели, придающие автомобилю узнаваемый вид.

- Элементы крыши и багажника: Крупные, часто изогнутые панели.

- Панели пола и боковые части: Внутренние несущие элементы кузова.

- Усилители и кронштейны: Элементы, добавляющие жесткости конструкции.

Компоненты Систем Безопасности и Функциональные Детали

Высокая точность и надежность, обеспечиваемые пресс-формами, критически важны для систем безопасности и функциональных узлов:

- Детали подушек безопасности: Корпуса, механизмы крепления.

- Элементы ремней безопасности: Корпуса катушек, замки.

- Корпуса электронных блоков управления (ЭБУ): Защита чувствительной электроники от внешних воздействий.

- Детали тормозной системы: Некоторые кронштейны, корпуса.

- Различные шестерни, втулки, крепления: Мелкие, но важные компоненты, обеспечивающие работу механизмов.

Эксплуатация, Обслуживание и Продление Срока Службы Пресс-форм

Долговечность и эффективность пресс-формы напрямую зависят от правильной эксплуатации и своевременного обслуживания. Инвестиции в пресс-форму значительны, поэтому ее ресурс должен быть максимально использован.

Правила Эксплуатации и Настройка Технологических Параметров

Для оптимальной работы пресс-формы необходимо строго соблюдать технологические регламенты:

- Выбор оборудования: Пресс-форма должна быть установлена на соответствующий по мощности и характеристикам станок (например, термопластавтомат с нужным объемом впрыска и усилием смыкания).

- Настройка параметров: Температура формования (для материала и пресс-формы), давление впрыска, время выдержки под давлением, скорость охлаждения, скорость смыкания/размыкания — все эти параметры должны быть точно подобраны и поддерживаться.

- Использование смазок и разделительных агентов: При необходимости применяются для облегчения извлечения детали и защиты поверхностей пресс-формы.

- Чистота: Поддержание чистоты рабочей зоны и самой пресс-формы, чтобы избежать попадания посторонних частиц.

Регулярное Техническое Обслуживание и Превентивный Ремонт

Плановое обслуживание позволяет предотвратить серьезные поломки и продлить срок службы:

- Ежесменное обслуживание: Очистка рабочих поверхностей, проверка систем охлаждения, смазка движущихся частей.

- Регулярное обслуживание (еженедельно/ежемесячно): Более глубокая очистка, проверка натяжения крепежных элементов, инспекция на предмет износа или повреждений, проверка работы выталкивателей и ползунов.

- Плановый превентивный ремонт: Замена изношенных мелких деталей (например, уплотнений, пружин, направляющих втулок) до их полного выхода из строя.

Диагностика Износа, Повреждений и Проблемных Зон

Важно уметь своевременно выявлять признаки износа и потенциальных проблем:

- Визуальный осмотр: Поиск трещин, сколов, царапин, следов коррозии или износа на рабочих поверхностях.

- Контроль качества деталей: Изменение размеров, появление облоя, утяжин, пятен, деформаций готовых изделий часто является индикатором проблем с пресс-формой.

- Измерение износа: Специализированные измерительные инструменты для оценки степени износа формообразующих элементов.

- Термография: Может использоваться для выявления неравномерного охлаждения.

Восстановление и Модернизация Изношенных Пресс-форм

При достижении определенного уровня износа пресс-форма не обязательно подлежит утилизации. Ее можно восстановить:

- Ремонт формообразующих элементов: Наплавка, лазерная сварка, последующая механическая обработка и полировка поврежденных участков.

- Замена изношенных компонентов: Изготовление новых вставок, выталкивателей, ползунов.

- Модернизация: Внесение изменений в конструкцию для улучшения характеристик детали, оптимизации производственного процесса или адаптации под новые материалы. Это может включать изменение систем охлаждения, добавление сенсоров.

Влияние Условий Хранения на Срок Службы и Качество

Когда пресс-форма не используется, ее правильное хранение не менее важно:

- Очистка и консервация: Перед отправкой на хранение пресс-форма должна быть тщательно очищена от остатков материала, смазана и обработана антикоррозионными средствами.

- Сухое и контролируемое окружение: Хранение в сухих, чистых помещениях с контролируемой температурой и влажностью предотвращает коррозию и деградацию уплотнений.

- Защита от повреждений: Пресс-формы должны храниться в специальных стеллажах или контейнерах, чтобы избежать механических повреждений.

Инновации и Будущее Пресс-форм в Автомобилестроении

Автомобильная промышленность всегда была двигателем инноваций, и производство пресс-форм не исключение. Новые технологии и подходы радикально меняют способы проектирования, изготовления и эксплуатации этих сложных инструментов.

Аддитивные Технологии (3D-печать) для Изготовления и Модернизации Пресс-форм

3D-печать, особенно печать металлами, открывает новые горизонты в производстве пресс-форм:

- Изготовление конформных систем охлаждения: 3D-печать позволяет создавать сложные, извилистые каналы охлаждения, которые точно повторяют контур детали. Это обеспечивает более равномерное и эффективное охлаждение, сокращая время цикла и улучшая качество детали.

- Быстрое прототипирование вставок: Возможность быстрого изготовления тестовых вставок или небольших формообразующих элементов для проверки дизайна.

- Ремонт и модернизация: 3D-печать может использоваться для наплавки и восстановления изношенных или поврежденных частей пресс-формы.

- Снижение веса: Создание облегченных компонентов пресс-форм с внутренней ячеистой структурой.

«Умные» Пресс-формы с Интегрированными Датчиками и Системой Мониторинга

Концепция «умных» пресс-форм становится реальностью благодаря интеграции датчиков:

- Датчики давления и температуры: Встроенные в формообразующую полость датчики позволяют в реальном времени контролировать давление и температуру расплава, оптимизируя процесс и обеспечивая стабильное качество.

- Датчики износа: Мониторинг износа критически важных участков пресс-формы позволяет планировать превентивное обслуживание и замену компонентов, предотвращая незапланированные простои.

- Системы мониторинга: Сбор данных с датчиков, их анализ и визуализация позволяют операторам и инженерам принимать обоснованные решения, оптимизировать параметры процесса и проводить удаленную диагностику.

Применение Искусственного Интеллекта и Машинного Обучения в Проектировании

ИИ и машинное обучение революционизируют этапы проектирования и оптимизации:

- Генеративное проектирование: ИИ может предлагать оптимальные конструкции пресс-форм, исходя из заданных параметров детали, материала и требований к производительности, значительно сокращая время разработки.

- Оптимизация процесса: Алгоритмы машинного обучения могут анализировать данные с тысяч циклов формования, выявлять скрытые закономерности и предлагать оптимальные настройки оборудования для повышения качества и снижения брака.

- Прогнозирование износа: На основе анализа данных об эксплуатации ИИ может предсказывать срок службы пресс-формы и оптимальное время для обслуживания.

Внедрение Принципов Индустрии 4.0 в Производство Пресс-форм

Индустрия 4.0 предполагает полную интеграцию и цифровизацию производственных процессов:

- Цифровые двойники: Создание виртуальных копий пресс-форм и производственных процессов, позволяющих моделировать, тестировать и оптимизировать их в цифровой среде перед физическим производством.

- Взаимосвязанные системы: Интеграция CAD/CAM/CAE с производственным оборудованием (станками ЧПУ, прессами), системами управления запасами и планирования ресурсов предприятия (ERP).

- Автоматизация и роботизация: Роботы для загрузки/выгрузки пресс-форм, автоматизированные системы контроля качества.

Новые Материалы для Формования и Их Влияние на Конструкцию Пресс-форм

Развитие новых материалов для автомобильных деталей также диктует изменения в конструкциях пресс-форм:

- Высокопрочные стали и легкие сплавы: Требуют пресс-форм с повышенной прочностью и износостойкостью.

- Усовершенствованные композиты: Могут потребовать более сложных систем нагрева или охлаждения, а также специализированных систем подачи материала (например, RTM — Resin Transfer Molding).

- Биоразлагаемые и перерабатываемые пластики: Могут иметь иные температурные и реологические свойства, что влияет на выбор материалов пресс-формы и ее конструкции.

Вызовы и Перспективы Развития Отрасли

Развитие технологий пресс-форм сопряжено как с огромными возможностями, так и с серьезными вызовами. Автомобильная промышленность постоянно движется вперед, требуя от производителей пресс-форм адаптации и инноваций.

Сокращение Сроков Разработки и Вывода Продукции на Рынок

Основной вызов для автопрома — скорость. Потребители и конкуренты требуют все более быстрых циклов обновления моделей. Это означает, что разработка и производство пресс-форм также должны быть значительно ускорены. Инновации, такие как генеративное проектирование, 3D-печать для прототипирования и «умные» пресс-формы, направлены на решение этой проблемы, сокращая время от концепции до массового производства.

Повышение Эффективности и Снижение Себестоимости Производства Деталей

В условиях жесткой конкуренции каждая копейка имеет значение. Производители пресс-форм ищут пути снижения себестоимости через:

- Оптимизацию конструкции пресс-форм для минимизации потерь материала.

- Увеличение долговечности и надежности пресс-форм для сокращения затрат на ремонт и замену.

- Применение более энергоэффективных систем (например, горячеканальных).

- Автоматизацию и роботизацию производственных процессов.

Соответствие Экологическим Стандартам и Требованиям Устойчивого Развития

Растущее внимание к экологии влияет и на производство пресс-форм. Это включает:

- Использование более экологичных материалов для пресс-форм и их обработки.

- Минимизацию отходов в процессе изготовления пресс-форм.

- Разработку пресс-форм, способных работать с переработанными и биоразлагаемыми материалами для автомобильных деталей.

- Снижение энергопотребления на всех этапах производства и эксплуатации.

Глобальная Конкуренция и Необходимость Инноваций

Рынок производства пресс-форм высококонкурентен. Компании со всего мира борются за заказы, что вынуждает постоянно внедрять инновации, улучшать качество и предлагать более сложные и эффективные решения. Инвестиции в исследования и разработки становятся обязательным условием выживания и успеха.

Будущее пресс-форм — это симбиоз материалов, цифровых технологий и процессов, направленный на создание более легких, прочных и экологичных автомобилей.

Подготовка Высококвалифицированных Кадров для Отрасли

Сложность и высокотехнологичность производства пресс-форм требуют наличия высококвалифицированных специалистов: инженеров-конструкторов, технологов, операторов станков с ЧПУ, специалистов по термической обработке и наладчиков. Разрыв между потребностями отрасли и уровнем подготовки кадров является серьезным вызовом, требующим инвестиций в образование и профессиональное обучение.