Когда ко мне на стенд поступает силовой агрегат, я ощущаю его температуру ещё до запуска: металл хранит воспоминания о прошлых оборотах. Двигатель — оркестр, где каждое звено обязано выступать без пауз. Достаточно заменить компрессию однопроцентной просадкой, и целая симфония теряет строй.

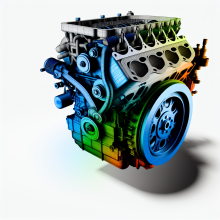

Силовой каркас

Блок цилиндров рождается в кокильной форме из вермикулярного чугуна. Такой материал сочетает графитовые включения с перлитно-ферритной решёткой, поэтому гасит вибрации, сохраняя твёрдость. Микрошероховатость гильз достигает 0,2 мкм: масляная плёнка ложится ровно, избегая кавитационного подтачивания.

Поршни маршируют по зеркалу цилиндра, словно солдаты по полировке плаца. Каждый литой из эвтектического алюминия с оловянным крошечным покрытием, тонким, как циферблат часов, которое снижает коэффициент трения до 0,07. Компрессионные кольца изготовлены из высоколегированной стали с молибденовой кромкой, поверх нанесён нитрид титана, удерживающий масляный клин при температуре свыше 250 °C.

Коленчатый вал получают ковкой из хромомолибденовой заготовки. После азотирования образуется твёрдый слой 0,6 мм, способный выдерживать давление масла 6 бар без пластических деформаций. Динамическая балансировка выводит эксцентриситет до 0,01 мм — меньше толщины человеческого волоса.

Газовый обмен

Камеры сгорания в головке блока напоминают вулканические кальдеры. Впрыск идёт под 2000 бар через сапфировый распылитель, образующий факел с углом 146°. Директ-инжектор, управляемый пьезоакустическим драйвером, открывается за 100 мкс и выдерживает 30 миллиардов циклов. Прицепом работает фазированныйный механизм VVT: шестерня распредвала смещается на –35° по коленвалу, обеспечивая сход газовой волны и рост наполнения на 12 %.

Клапаны изготовлены из сплава Nimonic 80A, где никель дружит с хромом и титаном. Стрежень пустотелый, заполненный натрием: при 400 °C металл внутри плавится и действует как жидкий теплоноситель. Седло клапана обрабатывается лазером методом Selective Laser Melting, зернистость структуры на выходе — 20 мкм.

При обкатке я использую эндоскоп, проверяю границу зоны плавления и ищу пятна ранней детонации. Спектральный анализ пламени показывает избыток голубого диапазона 470 нм: значит, присутствует оксид азота. Корректирую углы зажигания на 2°, сдвигаю топливную карту, и частота детонационного стука падает до фона.

Смазка и охлаждение

Масляный тракт похож на систему кровообращения. Насос шестерёнчатого типа с радиальным смещением создаёт давление до 7 бар уже при 900 об/мин. В обходном канале стоит редукционный клапан с нитридированным шариком, отстроенным на 8,5 бар, предотвращая вспучивание прокладок. Я заливаю смесь эстерового базового масла с ПАО-компонентом, вязкостный индекс — 180. При прогреве до 110 °C кинематическая вязкость падает до 12 с, но граница смазочного клина остаётся выше 0,8 мкм.

Охлаждающая рубашка блокирована в районе выхлопных каналов, что ускоряет прогрев и снижает тепловую усталость. Термостат смешанного типа использует воск с медной порошковой добавкой, открывается при 92 °C, закрывается при 88 °C, исключая температурную пильчатость. Помпа центробежного типа входит в кавитационный режим лишь при 6500 об/мин, для защиты импеллер покрыт полиэфиримидом.

К экологии отношение практичное. Катализатор с подложкой из кордиерита прогревается за 22 секунды благодаря подогретому впуску, ламбда-зонд с диоксидом циркония выходит в линейную зону уже при 350 °C. Коэффициент α (избыток воздуха) держу 1,03, отдавая приоритет снижению CO. При резком разгоне электронный модуль переводит смесь к 0,89 для охлаждения поршня за счёт испарения топлива.

Ресурс двигателя вычисляю по формуле L = Σ (N × pmax × S) / σfat, где N — число циклов до усталостного предела, pmax — пиковое давление, S — ход поршня, σfat — предел усталости материала. Для мотора объёмом 2,0 л при давлении наддува 1,2 бар получается 350 тыс. км при условии службы масла 7000 км.

Виброакустический анализ подсказывает, когда подшипник скольжения теряет ровность — гармоника третьего порядка вырастает на 6 дБ. Я меняю вкладыши без шлифовки шеек, потому что твёрдый слой после азотирования остаётся неизменным.

Переход к альтернативному топливу требует пересмотра температурного баланса. Метан имеет октановое число 105, пиковая температура горения падает на 60 °C, во время испытаний губчатая структура каталитического воспламенителя компенсировала задержку фронта пламени.

Футуристическая концепция сверхкритического масла уже выходит из лабораторий. При 500 бар вязкость снижается, сродни парафину в горячем состоянии, трение падает на 20 %. Для удержания плёнки ввели полиальфаолефиновый буфер с нанодобавкой из нитридов бора размером 70 нм.

Завершаю обзор словом о диагностике. Тепловизор, работая в диапазоне 7–14 мкм, рисует карту неисправностей точнее любого тестера. Пятно 90 °C на стыке головки и блока сразу выдаёт утечку газов, которую по старинке ловили полоской бумаги.

Когда двигатель после ремонта включает самотестирование и вихревой звук выхлопа вновь становится гладким, я чувствую спокойное биение стального сердца. Организм автомобиля готов к следующему тысячекратному вдоху.